切削液的选用需要根据加工的材质、设备、工艺等因素选定,福邦润滑油可提供多种水性、油性切削液,有适合铝合金、不锈钢、铜铝合金等加工的切削液。精密加工,对切削液润滑性要求高,一般用切削油。若要考虑到冷却及清洗,可采用含极压剂的微乳液;普通工件的加工,用一般的水性切削液就可以了,推荐用半合成水性切削液,润滑、冷却及清洗性都不错。但对于特殊的材质,如铝,铜等有色金属,应考虑到切削液对金属材质的腐蚀和氧化。

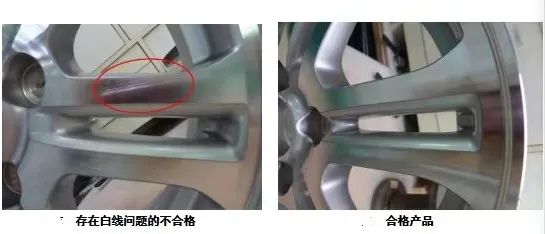

铝合金切削液加工过程产生斑点原因

铝件表面形成一层氧化物薄膜,起到保护的作用。如果该氧化膜不致密,如膜中间有空隙,或膜中有其他元素的化合物导致出现破口,或外来化学物质导致膜被破坏,则腐蚀性气体或介质极易沿此空隙侵袭,造成腐蚀。

腐蚀后,铝的氧化物以粉末状、纤维状形态呈现,看起来与周围的底色有反差,就像发霉了一样,实质上并不是霉,而应该是表面氧化现象,因此,斑点的本质应该是铝件表面的氧化腐蚀。

铝件切削液加工件变黑原因:

1、温度太高烧伤

2、被氧化

3、被腐蚀 可能是切削液被台数控钻铣床里面的其他油污染了,

比如导轨油或者是现在用的切削液已经变质腐败了;把切削液换掉,机器供液管路多洗几次。

表面氧化斑点的来源

外部环境因素

铝是活泼金属,在一定的温度和湿度条件下极易氧化变黑或发霉,这是铝本身特性决定的。

自身的内部因素

很多厂家压铸、机加工工序之后,不做任何清洁处理,或者简单的用水冲冲,无法做到彻底清洗干净,铝件表面残留有脱模剂、切削液、皂化液等腐蚀性物质,以及其他污渍,这些物质又加快铝件长霉点。

工艺设计不合理

铝件在清洗或机加工后处理不当,为铝件发霉创造了条件,加速霉变的生成。

选用清洗剂不得当

清洗具有强腐蚀性,造成铝件腐蚀氧化。

仓储管理不到位

存放仓库不同的高度时,发霉的状况也不同。

铝加工选用切削液

硫化切削油与铝形成强度高于铝本身的硫化物,不但不能起到润滑作用,反而会增大刀和屑接口间的摩擦。另外,切削铝时用含氯的切削液也会产生类似的作用,因此切削铝时不宜用硫化切削油以及含氯的切削液。

一般来说,切削液要根据金属的加工艺和要求来选择。根据大多数经验来说,如果铝切机锯片为高速的钢质刀片进行低速切割时,我们推荐使用油性切削液,如果使用硬质合金进行高速切割时,我们推荐使用水溶性切削液。

总之,要根据具体切削加工条件及要求,根据纯油性金属切削液和水溶性金属切削液的不同特点,同时考虑各个工厂的不同实际情况,如车间的通风条件、废液处理能力及前后道工序的切削液使用情况等,来选取具体的切削液类型。

综上所述,普通切削液并不能满足铝合金的加工,加工铝合金要选用铝合金专用的切削液,如福邦润滑油的SEN系列的-微乳铝合金切削液品质卓越,超强防锈能力持续50天。

如需更多的产品咨讯,欢迎致电我司技术人员,也可通过关注东亚石油公众号,我们将定期推送能够帮助您的咨讯信息。

选择东亚石油,您的用油顾问!